Ao implementar os princípios do TPS (Sistema de Produção da Toyota), minimizamos as interrupções no fluxo de produção à medida que nos esforçamos por reduzir os erros de fabricação para zero. Compreender os pilares do TPS é crucial para as empresas orientadas ao lean. Mas como aplicar com sucesso o mundialmente conhecido Sistema de Produção Toyota? Esse post explica como.

1. Por onde começar: encontrando anomalias

O TPS tem a ver com a identificação de problemas, a fim de os resolver, para que se possa fazer mais com menos.

Ao ocultar problemas operacionais conduz a erros custosos. Portanto, aceitar as anomalias e aprender com elas é essencial. Ao compreender a causa principal, podemos melhorar e resolver de maneira eficaz os problemas.

A boa notícia é que é possível assinalar uma anomalia sem interromper imediatamente a produção. Os erros de fabricação podem ser evitados de forma eficaz através do desenvolvimento, adaptação e reinvenção da cadeia logística.

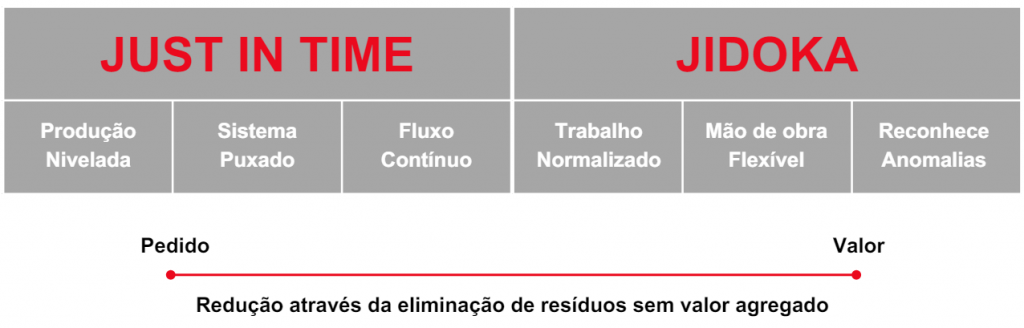

2. Aplicando a “autonomação” - Jidoka

Jidoka é um dos pilares do TPS, para oferecer qualidade através da detecção automática de defeitos. O termo japonês, traduzido como “autonomação”, significa que a automação também deve incluir a autonomia humana. O princípio Jidoka descreve a capacidade de uma máquina se desligar a si própria em caso de erros, problemas de qualidade ou problemas de produção. Através dele os trabalhadores podem agora fazer mais do que apenas monitorar as máquinas para detectar erros. Tornam-se mais livres para construir e melhorar outros sistemas até que estes sejam perfeitamente seguros, confiáveis e eficientes em termos de custos.

3. Prevenindo recorrência

Quando ocorre um problema, temos que resolver para que não volte a acontecer. Por isso, a abordagem Lean oferece ferramentas adicionais que visam atingir zero defeitos. Uma delas é o método Dantotsu, que significa "lutar para tornar-se o melhor dos melhores".

Referindo-se sempre ao trabalho normalizado, o Dantotsu visa visualizar e resolver todos os defeitos de qualidade que ocorrem em cada departamento da empresa e permite que as respectivas equipes os tratem com base nos princípios de resolução de problemas em 8 passos. Desse modo, o processo deve ser ágil, pois a rapidez é a chave quando falamos de Qualidade.

4. Funcionamento a pedido do cliente - Just-In-Time

A eficácia em termos de custos pode ser alcançada produzindo o que é necessário, quando é necessário e na quantidade necessária. Por isso, analisar um processo do ponto de vista do prazo de entrega é uma das melhores formas de cumprir melhor os prazos de entrega aos clientes e de aumentar significativamente a eficiência através do Kaizen (ações de melhoria contínua).

Taiichi Ohno, o criador do TPS, reconheceu a importância do Just in Time da seguinte forma: “Tudo o que estamos a fazer é olhar para a linha do tempo, desde o momento em que o cliente solicita o pedido até o momento em que recebemos o pagamento, desse modo, encurtamos a linha do tempo eliminando os desperdícios que não acrescentam valor”.

5. Eliminando desperdícios através do Kaizen

A abordagem Lean nos processos empresariais tem como objetivo a produção eficiente de produtos de qualidade através da eliminação completa de inconsistências e desperdícios na linha de produção, (conhecidos respetivamente em japonês como Muri, Mura, Muda).

6. TPS para qualquer negócio

Contudo, o TPS é um sistema que pode ajudar a gerir melhor as suas tarefas, esclarecer o que tem de fazer e avaliar o seu desempenho. Uma vez que, ele assegura continuidade do trabalho sem interrupções, ao mesmo tempo que lhe fornece as informações necessárias para melhorar continuamente. Estes princípios podem ser aplicados a qualquer situação ou processo no trabalho - também no escritório - mas também na sua vida privada. Ademais, o objetivo é capacitar as pessoas, envolvendo-as em reuniões de rotina onde as anomalias são partilhadas e abordadas. Experimente. Ficará surpreendido com o que conseguirá alcançar, mesmo depois de implementar apenas uma pequena fração das normas TPS.

Conheça mais sobre as soluções TOYOTA.